Arbeitsschutz Kompakt Nr. 127

Arbeiten an Kantenanleimmaschinen

© BGHM

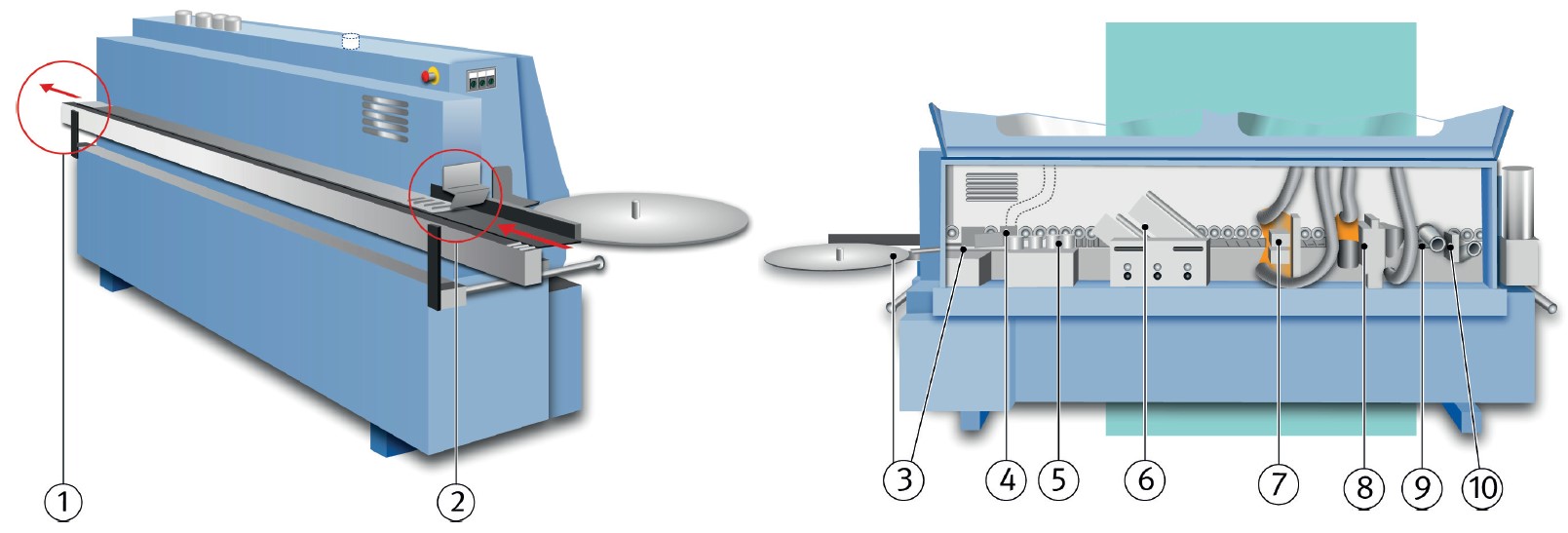

| 1. Ausschubbereich (*) | 6. Kappsäge (*) |

| 2. Werkstückaufgabe (*) | 7. Bündigfräsen |

| 3. Kantenzufuhr (*) mit Drehteller, Stachelwalze und Kappschere | 8. Radiusfräsen |

| 4. Leimbereich (*) | 9. Ziehklinge |

| 5. Druckzone (*) | 10. Schwabbelaggregat |

| X ggf. weitere dem Leimbereich vorgelagerte Aggregate zur Bearbeitung der Plattenkante | (*) Minimalausstattung |

Allgemeines

Mit Kantenanleimmaschinen werden Kantenanleimer an den Stirnseiten von Platten verleimt. Störungen treten unter anderem aufgrund von Spänen oder Leimresten auf. Tendenzielle Manipulationsanreize ergeben sich bei längeren Hochlauf- oder Anhaltezeiten der Maschine − besonders beim Einrichten, beim Reinigen, bei Nachstellarbeiten, bei der Wartung und bei der Störungsbeseitigung.

Gefährdungen

- Hohe Quetsch- und Schneidgefahr bei Zugriff auf bewegte Teile der Maschine. Das gilt besonders, wenn Schutzeinrichtungen fehlen oder unzureichend sind oder außer Kraft gesetzt wurden, unter anderem durch Betriebsartenwahl. Diese hohen Gefahren entstehen, wenn die Maschine läuft oder nicht komplett stillgesetzt wurde, oder auch bei eingeleitetem Stillsetzen mit nachlaufenden Maschinenteilen oder Werkzeugen (vgl. 1 bis 10).

- Quetschgefahr durch zwangsgeführtes Werkstück im Einschub- (2) oder Ausschubbereich (1) und innerhalb der Maschine.

- Gefahr des Einzugs von losen Kleidungsstücken und Schutzhandschuhen im Einschub- (2), Ausschub- (1) und dazwischenliegenden Transportbereich sowie bei der Kantenzufuhr (3).

- Gesundheitsgefährdungen durch Lärm und Gefahrstoffe.

- Gefahrstoffe (z. B. Isocyanate) können beim Verarbeiten von PU-Leimen entstehen; weitere Gefahrstoffe können beim Verarbeiten von Kunststoffkanten in Verbindung mit besonderer Verarbeitungstechnologie (Laser- bzw. Heißluft- oder Infrarottechnik) entstehen. Die Sicherheitsdatenblätter der verwendeten Materialien müssen beachtet werden. Gefahrstoffe müssen getrennt vom Holzstaub abgesaugt werden. Eine eigene, sichere Abluftabfuhr ist erforderlich (4).

Vor dem Arbeiten:

- Beschäftigungsbeschränkungen einhalten (siehe „Weitere Informationen“ unten).

- Betriebsanleitung des Herstellers beachten. Nur zugelassene Werkstoffe (Hölzer, Leime, Kanten, etc.) verwenden. Gefährdungen aufgrund von besonderen Verklebungstechnologien und vor- und nachgelagerten Aggregaten (X) müssen beachtet werden.

- Vor dem Maschinenstart das Vorhandensein und die Funktion von Schutzeinrichtungen prüfen, z. B.:

- Ist die Werkstückaufgabe (2) gesichert (z. B. durch Pendelklappe oder feststehende Einzugsbegrenzung auf ≤ 4 mm zur Werkstückoberkante)?

- Sind die inneren Schutzhauben für die Werkzeuge vorhanden und gesichert?

- Sind Schutzhauben für die Werkzeugaggregate vorhanden, verriegelt und zugehalten?

- Ist die Bedingung eingehalten: Anhaltezeit Maschinenteil/Werkzeug kleiner als Zuhaltezeit?

- Funktion der Absaugungen prüfen (7-10, evtl. 4).

- Bei Druckluftversorgung: An Wartungseinheit z. B. prüfen, ob:

- Betriebsdrücke übereinstimmen

- Abluftschalldämpfer intakt sind

- Arbeiten nur mit gereinigter Maschine aufnehmen (keine Leim-, Kantenreste, Späne).

- Zulässige Werkstückgeometrie prüfen (max./min. Werkstückabmessungen).

- Die Kollisionsfreiheit zwischen Werkstück/Arbeitsumgebung aufgrund der Werkstückabmessungen prüfen – verbleibender Freiraum stets > 500 mm.

Während der Arbeiten:

- Mit eingeschalteten Absaugungen arbeiten.

- Nur mit funktionstüchtigen, geschlossenen Schutzeinrichtungen arbeiten.

- Beim Einführen, Führen und Abnehmen des Werkstücks (1, 2) wegen der Zwangsführung:

- nicht unter das Werkstück oder um Kanten greifen

- nicht in Bohrungen/Aussparungen des Werkstücks fassen

- Kleine Werkstücke nur mit Zuführhilfe/Schiebeplatte einführen und führen.

- Enganliegende Arbeitskleidung tragen, Sicherheitsschuhe und Gehörschutz benutzen. Schutzhandschuhe nur benutzen, wenn keine drehenden Teile oder Einzugstellen erreichbar sind.

- An keiner Seite in die laufende Maschine eingreifen.

- Werkstücke nicht innerhalb der laufenden Maschine prüfen

(Ausnahme: Die Maschine besitzt einen vom Hersteller dafür vorgesehenen gesonderten, geschützten Prüfbereich) - Reststücke von Materialteilen nicht entfernen, solange die Maschine nicht sicher stillgesetzt ist oder Maschinenteile/Werkzeuge nachlaufen.

Störungsbeseitigung/Nachstellarbeiten/Wartung/Reinigung:

- Vorgehen nach Betriebsanleitung. Wenn das sichere Vorgehen dort nicht im Detail beschrieben ist:

- Stillstand der der gesamten Maschine – einschließlich der Werkzeuge − abwarten.

- Von allen Energiearten trennen.

- Maschine gegen unbeabsichtigtes Einschalten sichern.

- Restenergien abbauen (besonders Druckluft in Kappmesser/Kappschere/Kappaggregat).

- Heiße Bereiche beachten – z. B. heißer Leim und heiße Bauteile im Leimbereich.

- Maschine regelmäßig reinigen (absaugen), einschließlich Umgebung.

- Maschine auf Vorhandensein/Funktion aller Schutzeinrichtungen prüfen.

- Bei zwingend erforderlicher Beobachtung der Werkzeuge:

Nicht in Auswurf-Richtung der Flugkreise beobachten.

Nach dem Arbeiten:

- Maschine abstellen:

- Stillsetzen entsprechend der Betriebsanleitung.

- Besonderheiten des Abschaltens im Leimbereich beachten.

- Elektrische Energie mit dem Hauptschalter trennen.

- Maschine reinigen (absaugen).

- Schutzeinrichtungen auf Vorhandensein/Funktion prüfen.

- Mängel dokumentieren, melden, beheben.

Weitere Informationen:

- DGUV-Regel 109-606 „Branche Tischler und Schreinerhandwerk“

- DGUV Information 209-015 „Instandhaltung − sicher und praxisgerecht durchführen“

- BG 5.3.16 Unterweisungsblatt „Sicheres Arbeiten an Kantenanleimmaschinen“

- DIN EN ISO 18217:2015-12 „Sicherheit von Holzbearbeitungsmaschinen –

Kantenanleimmaschinen mit Kettenbandvorschub“

Stand: 10/2020